– en moderne krogsmedje med solide rødder i fortiden.

Umiddelbart syd for industricentret Birmingham ligger den engelske by Redditch, der siden 1200-tallet har været nålenes by. Sikkert tilskyndet af den nære adgang til det verdensberømte Sheffield-stål opbyggede tilrejsende munke en nåleproduktion, der hurtigt udviklede sig til en af verdens største.

– Men hvad har nu det med fiskekroge at gøre? – Jo, fiskekroge laves nemlig efter samme recept og samme grundprincipper som nåle, og flere af de store nåleproducenter i Redditch slog sig derfor tidligt på fremstilling af fiskekroge. Tænk blot på navne som Allcock, Bartleet, Milward og Partridge.

Milward’s satsede tidligt på krogene og føjede siden en lang række andre fiskeprodukter – stænger, hjul, liner etc. – til sortimentet. De var i en årrække helt på højde med Hardy Brothers længere nordpå – nogle mener endda bedre.

Fra nedgang til fremgang

Idag er der kun Partridge tilbage blandt de gamle krogfabrikanter i Redditch. Ifølge Alan Bramley, som er fabrikkens nuværende ejer og dynamiske direktør, begyndte Partridge familien at fremstille kroge i 1836. I begyndelsen af 1920’erne flyttedes produktionen til Mount Pleasant, en af byens forfærdeligt mange bakketoppe, og her ligger den stadig.

I perioden 1930-60 var Partridge et velrenommeret og velfunderet firma med en stor årsproduktion af fiskekroge – fortrinsvis til fluefiskeri på hjemmemarkedet. Efter 1960 gik det imidlertid stærkt ned ad bakke for den hæderkronede virksomhed. Efterspørgselen dalede, og økonomien smuldrede. Mange ansatte måtte afskediges, og i 1969 var der kun 16 medarbejdere tilbage.

I 1970 købte så Alan Bramley – dengang advokat på fuldtid – aktiemajoriteten i Partridge of Redditch. Han ansatte en manager og fortsatte selv som advokat. Syv år efter hans overtagelse – 1977 er mærkeåret – begyndte efterspørgselen at stige markant, og Alan Bramley fandt det nødvendigt at hellige sig direktørjobbet på fuld tid.

Og her sidder han så stadig den dag idag. Firmaet tæller nu godt 50 medarbejdere, som årligt fremstiller mere end 25 millioner kroge – primært til fluefiskeri. Det kan lyde af mange, men er blot en dråbe i havet sammenlignet med eksempelvis norske Mustad. Fiskekroge er virkelig en forbrugsvare!

Håndgjorte kroge

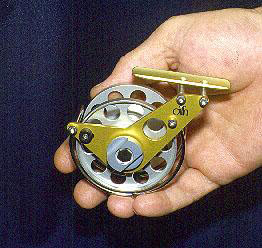

Til gengæld er samtlige Partridge kroge stadig håndlavede som i gamle dage. Håndlavede, håndsorterede og håndinspicerede. Hver eneste af de mange millioner kroge er kigget grundigt efter i sømmene, før de er blevet talt og puttet i poser af 25 styk!

De færreste aner, hvordan en fiskekrog egentlig bliver til, så derfor en kort gennemgang af processen, som den sker idag i Redditch:

Partridge råder ikke som giganten Mustad over eget trådtrækkeri. I stedet får man de færdige wirestykker direkte fra stålværket. Første skridt i fremstillingen er krogspidsen, som må slibes til i to tempi for ikke at overophede stålet. Nogle af de største krogmodeller håndslibes faktisk med en fil, her sidst i det 20. århundrede!

Efter slibningen, som sker i begge ender af wirestykket, deles wiren i to – hvis den da ikke i stedet skal blive til en dobbeltkrog eller en trekrog. Hvert wirestykke bliver således normalt til to kroge.

Næste punkt i fremstillingen er krogøjet, som er uhyre vigtigt for ikke mindst fluefiskeren, der idag ofte bruger spindelvævstynde forfang. Krogøjet fremstilles ved at trække wiren om en dorn af rette diameter. Skal øjet være taperet, må wiren først slibes ned til en passende tykkelse.

Luk øjet!

Uanset typen er det af største vigtighed, at øjet lukkes helt. Ellers kan der ikke bindes en stærk og sikker knude – noget, der af og til kan volde vanskeligheder med masseproducerede kroge. Er øjet ikke lukket helt, kan linen glide rundt og sætte sig fast i åbningen, hvor den hurtigt slides over…

Nu er wirestykket klar til modhagen, som er endnu et kritisk punkt på vejen mod den færdige krog. Modhagen skæres jo ud af wiren, som derved uundgåeligt vil svækkes. Skærer man for dybt, bliver krogen for svag og kan knække.

Det siger sig selv, at problemet er størst med de mindste kroge. Fremstillingen af modhager er derfor et meget betroet arbejde, der hos Partridge varetages af ældre medarbejdere med mange års erfaring. Ingen lærlinge her!! Partridge er da også kendt verden over for sine korte krogspidser og små modhager.

Modhageløse kroge

Springer man modhagen over, bliver krogen således stærkere, men pudsigt nok også dyrere. Modhagen benyttes nemlig til at fastholde krogen under den videre forarbejdning. En modhageløs krog er derfor sværere at fastholde, hvorfor produktionen uundgåeligt bliver dyrere.

Alligevel mærker man hos Partridge en støt stigende efterspørgsel efter netop kroge uden modhage. Det er primært det amerikanske marked, der kræver disse kroge. Her fluefiskes der flere og flere steder i deciderede “No Kill” vande, hvor kroge med modhager helt enkelt er forbudt. Ellers kan man jo ikke afkroge fiskene for øjeblikkelig genudsætning.

Men tilbage til krogen, som stadig mangler sin krogbøjning. Også den fremkommer ved at trække wiren om en ståldorn med den ønskede form – det være sig “round bend”, “limerick bend”, “sproat bend” eller andet.

Tilbage er nu kun at gøre krogøjet færdigt – bøje det opad eller nedad – samt eventuelt fladhamre krogbøjningen for at give den ekstra styrke.

Krogen har nu sin endelige form, men ikke sin styrke. Stålet er stadig relativt blødt, hvorfor det hærdes af to omgange. Først herefter kan krogen overfladebehandles – bruneres, fortinnes eller lignende.

Når man først har set, hvor mange processer hver enkelt krog skal igennem, forstår man, at hånddlavede kroge fra Partridge nødvendigvis må blive en god del dyrere end de industrielt masseproducerede. Men så ved man også, hvem der har inspiceret krogene, før de kom i pose. Det står nemlig stemplet på emballagen!

Specialister i specialkroge

Alan Bramley er udmærket klar over, at Partridge aldrig vil kunne konkurrere med Mustad eller de japanske kroggiganter: –

Partridge kroge vil altid være en nicheproduktion af specialkroge til specialister, der gerne vil betale en ekstra pris for et højt specialiseret produkt, siger Alan Bramley.

– Vi ser som vor opgave at forsyne først og fremmest fluefiskere og fluebindere med kroge, de ikke kan få andre steder.

Denne politik har medført, at fabrikken idag fremstiller og markedsfører et utal af forskellige krogtyper og krogstørrelser. Således har Partridge netop nu hele 86 forskellige serier af fluekroge på programmet. Tager man krogstørrelserne med, når vi helt op på 470 forskellige kroge!

Alle er de baseret på den samme grundlæggende teknik, som er beskrevet ovenfor, og som nu har været brugt i mere end 100 år. Men det betyder langt fra, at Partridge ikke er åben over for de muligheder, som moderne teknologi byder på. Det er fabrikkens “Grey Shadow” kroge et godt eksempel på.

Det danske marked havde i mange år råbt på en produktion af rustfri streamerkroge til vort hjemlige kystfluefiskeri efter havørred. Kroge, som ikke rustede op under materialerne efter blot en enkelt fisketur i det salte vand.

Krogene kom – ganske vist først efter nogle års tiggen – i form af de nu velkendte “JS Sea Streamer” kroge. Den lange ventetid skyldtes, at det ikke er så ligetil endda at fremstille kroge i rustfrit stål. Rustfrit stål er nemlig et ganske blødt materiale sammenlignet med almindeligt stål. Og i gode kvaliteter langt dyrere.

“Grey Shadow” krogene

Men krogene kom – som endnu et eksempel på en ikke specielt lukrativ nicheproduktion til et lille marked. Udviklingen gik dog ikke i stå af den grund. England er jo førende i udvinding af olie på Nordsøen, og herude har man måttet udvikle teknikker og materialer, som sikrer, at de kolossale boreplatforme ikke ruster op i løbet af ingen tid. Man fandt derfor ud af at behandle de store stålkonstruktioner med et specielt stof “Niflor”, som dels hindrer rust, dels indeholder teflon.

Alan Bramley var ikke sen til at se de store muligheder i netop dette stof. Han introducerede derfor en helt ny serie kroge under navnet “Grey Shadow” – alle med en stærk overfladefinish af Niflor. Det sikrede kroge, som ikke ruster – heller ikke i saltvand – og som samtidig var stærkere end de oprindelige i det noget bløde rustfrie stål.

Det sikrede også kroge, som – i hvert fald i teorien – har bedre krogningsegenskaber end almindelige brunerede kroge. Teflonindholdet i Niflor sikrer jo en lavere friktion og dermed en bedre gennemtrængningsevne!

En virkelig teknologisk landvinding fra den mere end 150 år gamle krogsmedje på bakketoppen i Redditch!

© 1988 tekst: Steen Ulnits

© fotos: Partridge

Partridge købt af Mustad

De fleste fluebindere kender norske Mustad som verdens største producent af kroge til alle tænkelige formål – og engelske Partridge som en lille producent af håndlavede kroge til fluebinderen.

Nu har de to gamle navne i krogbranchen slået pjalterne sammen. I hvert fald har Mustad købt Partridge af den tidligere og meget dynamiske indehaver Alan Bramley. Mustad lover dog, at opkøbet ikke er sket for at lukke Partridge og dermed fjerne en konkurrent til Mustads egen nye serie af fluekroge.

Partridge vil således også fremover fremstille og videreudvikle håndgjorte specialkroge til fortrinsvis fluebinding.

© Steen Ulnits

(december 1997)

Partridge flyttet til Singapore

Mustad lovede ganske vist, at man ikke ville lukke Partridge efter opkøbet. og det har man da heller ikke gjort.

Men Mustad sagde ikke noget om, at man ville blive i Redditch. Og for ganske nylig fyrede den norske krogproducent da også hele medarbejderstaben og flyttede produktionen til Singapore, hvis billige arbejdskraft længe har været storleverandør af billige kvalitetsfluer.

Partridge bliver aldrig, hvad Partridge var engang. Slut med engelskfremstillede Partridge kroge. Slut med kroge af det bedste engelske Sheffield stål. Slut med de små poser, der var “Inspected by Mary” og andre engelske piger med forstand på de dele.

En epoke er definitivt forbi. Tilbage i Redditch er dog en enkelt ganske lille producent af håndlavede kroge, nemlig “Sprite”, som mest er kendt for sine sortlakerede laksekroge.

Det er nu op til en enkelt mand – Vince Green, som står bag Sprite – at opretholde de stolte traditioner i nålenes og krogenes gamle by.

© Steen Ulnits

(maj 2000)